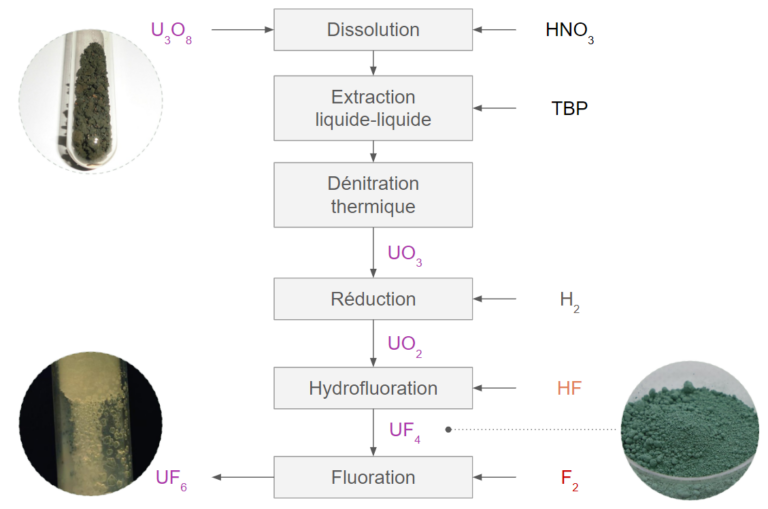

L’uranium naturel est purifié puis transformé en hexafluorure d’uranium (UF6) pour permettre son enrichissement gazeux à basse température. Cette conversion est réalisée en deux étapes : la première consiste à transformer le concentré d’uranium (U3O8) en tétrafluorure d’uranium (UF4) par dissolution puis hydrofluoration ; la seconde à transformer l’UF4 en UF6 par addition de fluor.

Note : l’unité tonnes de métal lourd (tML) ne comptabilise que les tonnes de métal, et non les masses d’oxygène par exemple. Cette unité présente l’avantage de ne pas dépendre de la forme physique de la matière, qui varie tout au long des opérations du cycle.

Procédé

Le concentré d’uranium quittant la mine contient des impuretés dont il faut se débarrasser avant l’enrichissement (soit avant la conversion en UF6, soit après).

Le passage sous forme UF6 pour l’enrichissement est nécessaire car :

- Le fluor n’a qu’un isotope naturel, il permet ainsi à la séparation de se faire uniquement sur la différence de masse des isotopes de l’uranium ;

- l’UF6 passe de l’état solide à gazeux à une température relativement basse (aux environs de 50 °C), température compatible avec les procédés d’enrichissement.

Outre sa radioactivité due à l’uranium, l’UF6 est un produit hautement toxique, qui réagit vivement avec l’eau. En atmosphère humide ou en présence d’eau, il se transforme en fluorure d’uranyle (UO2F2) et en acide fluorhydrique (HF).

- Voie humide :

Cette voie est celle majoritairement utilisée. Dans un premier temps, le concentré d’uranium (U3O8) est dissous dans de l’acide nitrique (HNO3) afin d’obtenir une solution de nitrate d’uranyle (UO2(NO3)2).

A l’aide d’un solvant (TBP dans du kérosène ou dodecane), l’uranium est extrait par extraction liquide-liquide, puis est concentré par évaporation avant d’être calciné dans four à lit fluidisé afin de former de l’UO3.

Note : L’extraction liquide-liquide est une opération de transfert de matière sélective entre deux phases liquides immiscibles et de densité différente (comme l’huile et l’eau).

l’UO3 est ensuite réduit dans un four afin de former de l’UO2.

Ensuite, l’UO2 est mis en réaction avec de l’HF dans un nouveau four afin de former de l’UF4.

L’UF4 généré est ensuite mis en réaction avec du F2 afin de former de l’UF6, prêt à être enrichi.

- Voie sèche :

Dans un premier temps, le concentré d’uranium (U3O8) est calciné pour enlever quelques impuretés, puis est aggloméré et broyé.

Le concentré broyé est alors réduit dans un four afin de former de l’UO2, transformé en UF6 par réaction avec du F2. L’UF6 produit contient alors trop d’impuretés et doit être raffiné.

Capacités installées

La figure ci-dessous présente les capacités de conversion installées en 2020.

Données issues de [1].

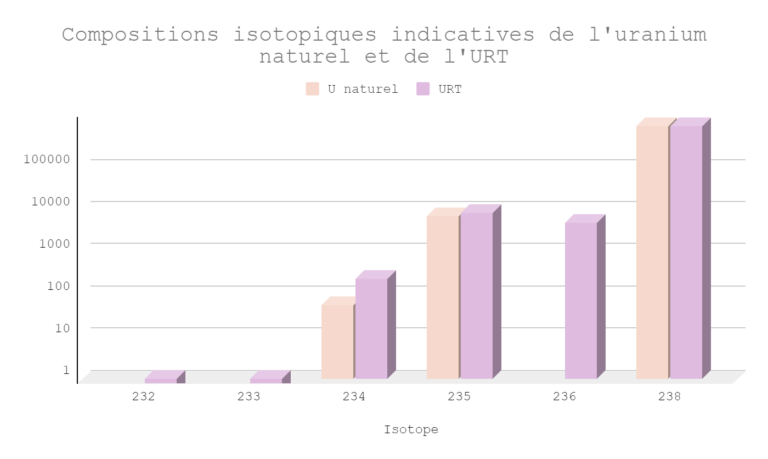

Et la conversion de l'Uranium de retraitement (URT) ?

Si l’URT a des caractéristiques comparables à celles de l’uranium naturel, des différences subsistent :

- l’URT possède environ 0,8 % d’isotope 235, contre 0,711 % pour l’uranium naturel ;

- l’URT possède des traces d’isotopes 232 dont les descendants sont des émetteurs gamma intenses, imposant des contraintes en terme de radioprotection ;

- l’URT contient des traces d’isotopes 234 et 236, qui sont neutrophages et imposent un enrichissement plus élevé en isotope 235.

Données issues de [2].

L’URT contient également des traces de produits de fission 144Ce, 103Ru, 106Ru, 137Cs, 95Zr, 95Nb dont l’activité globale est extrêmement faible (quelques Bq/g).

Ainsi, des contraintes s’imposent lors des étapes de conversion, enrichissement et fabrication des combustibles associées à l’uranium de retraitement :

- Conversion : opérations similaires mais avec une protection accrue des travailleurs et une gestion des déchets spécifiques ;

- Enrichissement : ligne dédiée avec protections biologiques nécessaires ;

- Fabrication des assemblages : lignes dédiées avec protections biologiques nécessaires.

Par ailleurs, les conteneurs de transport (cylindres 30B) ayant contenu de l’Uranium de retraitement enrichi (URE) doivent être lavés avant d’être réutilisés.

En France, l’URT, une fois converti puis enrichi et mis en assemblages, a été utilisé entre 1994 et 2013 dans les réacteurs de la centrale de Cruas. Sur l’ensemble de cette période, près de 4350 tonnes d’URT ont été ré-enrichies. En 2018, EDF a décidé de relancer cette filière à partir de 2023 (cf. [2]).

- tML : tonne de métal lourd ;

- tML : tonne de métal lourd ;

- TBP : Tributylphosphate (solvant) ;

- tML : tonne de métal lourd ;

- URE : Uranium de retraitement enrichi ;

- URT : Uranium de retraitement.

[1] Conversion and Deconversion

[2] Haut Comité pour la Transparence et l’Information sur la Sécurité Nucléaire – Présentation du “Cycle du combustible” français en 2018